在汽车制造领域,钢结构的焊接工序是确保车身强度和安全性的关键环节。这一过程不仅要求高度的精确性和一致性,还需要遵循严格的质量控制标准。本文将详细介绍钢结构焊接的基本工序及其在汽车制造中的应用。

焊接前的准备工作是确保焊接质量的首要步骤。这包括对钢材的清洁处理,去除表面的油污、锈迹和其他杂质,以避免焊接过程中产生气孔或夹杂物。此外,还需要精确测量和切割钢材,确保各部件的尺寸和形状符合设计要求。

焊接方法的选择取决于钢材的类型、厚度以及所需的焊接强度。在汽车制造中,常用的焊接方法包括电弧焊、气体保护焊和激光焊。每种方法都有其特定的应用场景和优势。例如,电弧焊适用于较厚的钢板,而激光焊则能提供更高的焊接速度和精度。

焊接操作是整个工序中最为关键的部分。操作人员需要根据焊接参数(如电流、电压和焊接速度)进行精确控制,以确保焊缝的质量。同时,焊接过程中还需要使用适当的夹具和支撑结构,以保持钢材的稳定性和对齐。

焊接后的检验是确保焊接质量的最后一环。通过使用超声波检测、X射线检测等非破坏性检测技术,可以有效地检查焊缝的完整性和强度。任何不合格的焊缝都需要进行修复或重新焊接。

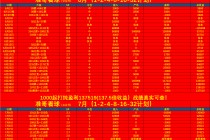

以下是一个简化的表格,展示了不同焊接方法的特点及其在汽车制造中的应用:

焊接方法 特点 应用场景 电弧焊 成本较低,适用于厚钢板 车身结构件的焊接 气体保护焊 焊接速度快,焊缝质量高 车身外壳的焊接 激光焊 高精度,热影响区小 高强度钢材的焊接总之,钢结构的焊接工序是一个复杂而精细的过程,它直接影响到汽车的整体性能和安全性。通过精确的准备、选择合适的焊接方法、严格的操作和细致的检验,可以确保焊接质量达到汽车制造的最高标准。